Aufgabe und wesentlicher Beitrag des Nockenwellenverstellers ist vor allem Optimierung der Motorleistung unter unterschiedlichen Betriebsbedingungen, Verbesserung der Laufruhe und Reduzierung der Emissionen. Das alles mit Berücksichtigung der Anforderungen des Steuergerätes.

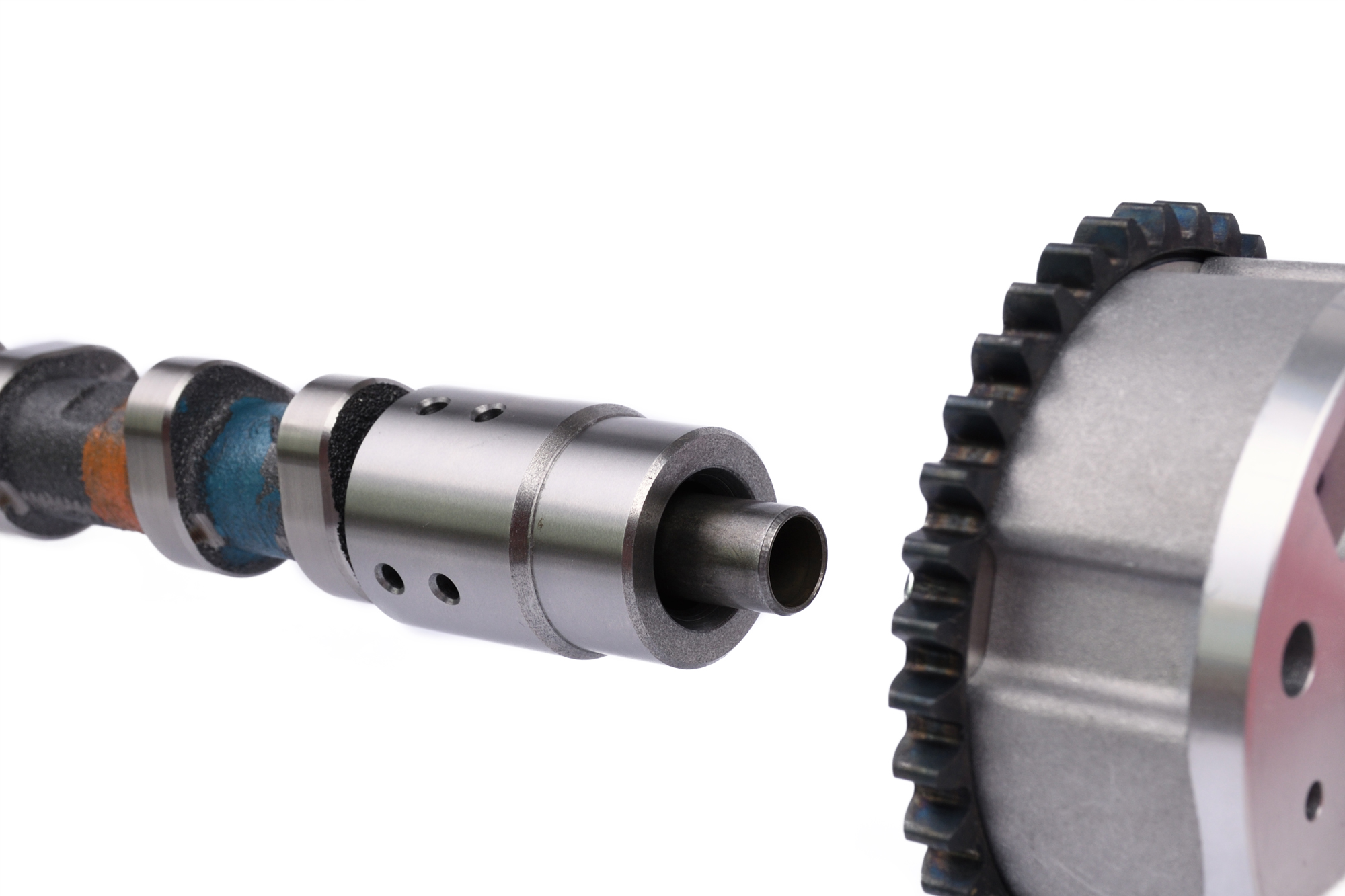

Nockenwellenversteller besteht aus Rotor, Stator und Blockierungsbolzen und wird gesteuert mit Hilfe von Hydraulikventil. Stator ist verbunden mit Kettenrad, Rotor mit Saugwelle. Hydraulikventil ist je nach Art der Platzierung durch eine Schraube an der Nockenwelle oder an dem Ventildeckel befestigt.

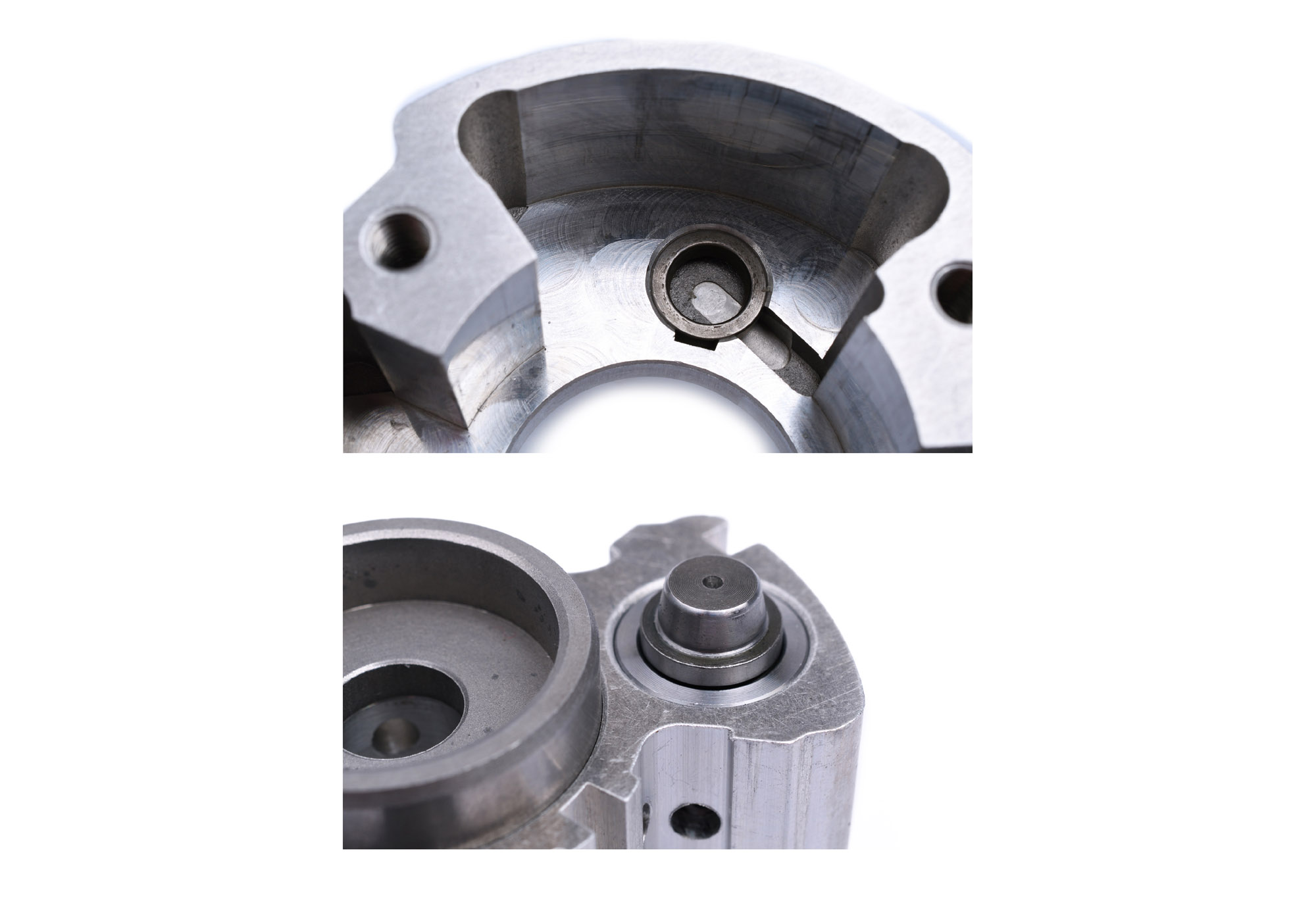

Bild 1: Nockenwellenversteller: Rotor mit Blockierungsbolzen (unten) und Stator des VVT Hubs.

Bild 2: Stator ist verbunden mit Kettenrad; Detail des Zusammenbaus des Nockenwellenverstellers.

Bild 3: Rotor ist an der Nockenwelle befestigt.

Wie funktioniert VVT Hub

Das Steuergerät analysiert für die richtige Funktion des VVT die Daten von Luftmassensensor und des Motordrehzahlgebers. Für Korrekturen verwendet diese auch Daten des Kühltemperatursensors und für die Feststellung der Lage der Saugwelle Daten von Hall Effekt Sensor.

Beim ausgeschalteten Motor ist der Nockenwellenversteller in der Spätstellung durch den Blockierungsbolzen gesichert (nicht aktiv), welcher beim Anstieg des Öldruckes locker macht. In der Ruhestellung bleibt der Nockenwellenversteller auch nach dem Start und beim Leerlauf und niedriger Drehzahl bis 1 800 1/min. Mit Belastung, Drehzahlanstieg und nach Auswertung aller Eingangsdaten sendet das Steuergerät ein Signal des Typs PWM (Pulsweitenmodulation) an das Elektromagnetventil.

Bild 4: Detail des Blockierungsbolzens (unten) mit Öffnung für Blockierungsbolzen und Kanal für Einlass Motoröl:

Nach Veränderung des elektromagnetischen Feldes wirkt das Elektromagnetventil auf das Hydraulikventil, welches den Weg frei gibt für Öl in eine von der Kammer des Nockenwellenverstellers und es kommt zur Verstellung der Nockenwelle.

Die Lage der Nocke verändert sich (in der Regel um 30° oder 60°; kann variieren nach Motor, Fahrzeug…), womit die Zeiten der Öffnung und Schließung der Ventile beeinflusst werden. Das Resultat ist höhere Leistung bei höherer Belastung und im Gegenteil Reduzierung des Kraftstoffverbrauchs bei niedriger Drehzahl.

Bild 5: Einzelne Schritte des Nockenwellenverstellers - Verlagerung des Rotors bei Veränderung des Öldrucks bewirkt die Nockenwellenverstellung:

In Falle eines Defektes an irgendwelchen Sensoren des Systems oder an einer anderen Komponente schaltet der Nockenwellenversteller in die Stellung nicht aktiv und verbleib so, solange das Problem besteht. OBD Diagnostik meldet Fehler in der Ventilsteuerung, welcher unterschiedliche Gründe haben kann; die Folge ist der Nockenwellenversteller bleibt in der nicht aktiven Stellung.

| Lager: | > 25 St. | |

| Lager 2 (+3 Tage): | > 25 St. |

| Lager: | 9 St. | |

| Lager 2 (+3 Tage): | > 25 St. |

| Lager: | > 25 St. |

![$languages[$currentLang]->langNam](/images/flag/de.png)